Wie man ein elektrisches rohr zum schweißen kocht

Die gebräuchlichste Methode zum Verbinden von Rohren sowohl auf Autobahnen als auch auf verschiedenen Sekundärzweigen von Rohren mit niedrigem oder hohem Druck unter industriellen, industriellen und häuslichen Bedingungen ist eine Schweißverbindung. Dies ist auf die Tatsache zurückzuführen, dass es in der Lage ist, eine hohe Abdichtung der Verbindung und Festigkeit bereitzustellen, die mit der Stärke der Wände des gesamten Rohrabschnitts vergleichbar ist. Diese Art der Verbindung ist nicht trennbar und wird daher an Abzweigungen, Eingriffen, Biegungen und Rohrverbindungen an Stellen verwendet, an denen das technische Personal keine ständige Wartung erfordert. In diesem Artikel werden wir darüber sprechen, wie elektrische Rohre geschweißt werden.

Vor- und Nachteile des Elektroschweißens

Folgende Vorteile von Schweißverbindungen können hervorgehoben werden:

- Die Möglichkeit, Verbindungen von großen Größen zu erhalten.

- Keine Änderung der Außen- und Innenabmessungen aufgrund der Verbindungsnaht.

- Zum Schweißen von Material ähnlich dem Material des Rohrs verwenden, wodurch alle Eigenschaften der Rohrleitung erhalten bleiben.

- Billigkeit und Einfachheit der Methode.

Nachteile von Schweißverbindungen sind hauptsächlich auf geringe Qualifikationen des Schweißers zurückzuführen, die auf seiner Unerfahrenheit, der Nichteinhaltung der Regeln und Anforderungen der Technologie beruhen, was zu unvollständigem Schweißen, Rissbildung, Verschiebung und Restspannungen im Schweißbereich aufgrund von Überhitzung oder Überhitzung führte. Ein weiterer Nachteil ist die Schwierigkeit beim Einstellen des Lichtbogens, um die gleichen Bedingungen für die Bildung der Verbindung sicherzustellen, da die Elektrode im Lichtbogen ständig schmilzt und sich ungleichmäßig entlang der Rohroberfläche bewegt. Darüber hinaus ist es möglich, die Qualität der Verbindung ohne die Verwendung spezieller Geräte zu bestimmen, sowie die Struktur des modifizierten Metalls nur durch äußere Anzeichen zu beurteilen.

Prozess-Grundlagen

Der Vorgang des Lichtbogenschweißens besteht darin, dass zwischen dem zu schweißenden Metallmaterial und der Elektrode ein Lichtbogen gebildet wird, unter dessen Einfluss ein bestimmter Rohrabschnitt und eine Elektrode erhitzt werden, wodurch sie schmelzen und die beiden Verbindungen vermischen. Die Größe des Schmelzens hängt stark von dem Durchmesser der Elektrode, dem Rohrmaterial, dem Schweißmodus und der Bewegungsgeschwindigkeit des Lichtbogens auf der Oberfläche ab.

Die Elektrode verfügt über eine spezielle Beschichtung, die beim Schmelzen besondere Bedingungen im Lichtbogen schafft, die die Wechselwirkung von Metall mit Luft und die Bildung eines Schutzfilms verhindern. Gleichzeitig tragen das Rohrmaterial und das geschmolzene Elektrodenmaterial, während es sich im Lichtbogen befindet, zur Bildung der Schweißnaht bei, wenn der Lichtbogen entfernt und abgekühlt wird. Auf der Oberfläche der Schweißverbindung wird Schlacke gebildet, die anschließend entfernt werden muss.

Welches Werkzeug brauchst du zum Schweißen?

Für das Elektroschweißen benötigen Sie zunächst eine Schweißmaschine. Heute gibt es zwei Arten solcher Geräte:

- Vorrichtungen auf der Basis eines Abwärtstransformators, bei dem der Schweißstrom durch Änderung des Magnetspaltes, der Position des Rheostaten oder anderer Regler gesteuert wird. Es ist bereits veraltet und wird praktisch nicht verwendet, da es ein erhebliches Gewicht hat und der Transport schwierig sein kann.

- Wechselrichter arbeiten bei hohen Frequenzen. Sie verwendeten einen kleineren Transformator, wodurch das Gerät einfacher und transportabler wurde. Es ist möglich, den Schweißmodus mit einer ausreichend hohen Genauigkeit einzustellen. Sie sind jedoch im Betrieb weniger zuverlässig und erfordern vom Schweißer die entsprechende Qualifikation.

Tipp! Schweißmaschinen können aus einem Netz von 220 V oder 380 V gespeist werden, es gibt auch kombinierte Optionen. Berechnet bei 380, besser geeignet für ein Netzwerk, in dem keine Stromstöße oder Absenkungen auftreten. Für schwache Stromnetze sind moderne Wechselrichter die optimale Wahl.

Zusätzlich zum Schweißgerät benötigen Sie folgende Hilfsmittel:

- Es ist erforderlich, eine Maske mit einem speziellen Filter zu haben, damit Sie die Schweißstelle sehen können. Gesicht und Augen sind vor Funken und geschmolzenem Metall geschützt. Darüber hinaus benötigen Sie einen Overall, der die Körperteile vollständig schützt, und dicke Handschuhe aus Wildleder, damit der Clip mit der Elektrode sicher in der Hand gehalten wird.

- Zum Reinigen der Stelle vor dem Schweißen und zum Entkalken Metall aufbürsten.

- Elektroden für bestimmte Bedingungen geeignet.

- Hackender Hammer

Wie kann ich die Elektrode aufnehmen?

Vor dem Kochen von Rohren durch Elektroschweißen muss eine geeignete Elektrode ausgewählt werden, da die Qualität der Naht und dementsprechend die Dauer des Pipeline-Betriebs stark von seiner Wahl abhängt. Es ist ein Metallstab, der zum Schweißen mit einer speziellen Schicht beschichtet ist. Die Elektroden unterscheiden sich in der Dicke des Stabes und der Menge des Putzes. Für Rohre verwendete Stangen mit einer Dicke von 2 bis 5 mm. Die Beschichtung kann 3 bis 20% der Gesamtmasse betragen.

Tipp! Da die Erzeugung des Lichtbogens eine besondere Atmosphäre erfordert, die das Eindringen von Luft verhindert, sind Stäbe mit einer dickeren Beschichtung besser geeignet. Ihre Größe sollte jedoch über die gesamte Länge des Stabes gleich sein, keine Schalen und Risse oder andere Defekte aufweisen.

Je mehr Verputzung, desto mehr Schlacke entsteht, eine nichtmetallische Verbindung, die nach dem Abkühlen erheblich an Festigkeit verliert. Daher müssen Sie bei der Auswahl einen Kompromiss finden.

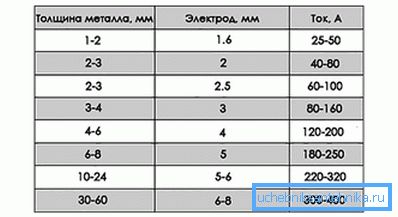

Je nach Rohrdicke werden die Elektroden wie folgt gewählt:

- Wenn die Wandstärke der zu schweißenden Rohre weniger als 5 mm beträgt, wird eine Elektrode mit einer Dicke von 3 mm ausgewählt.

- Wenn die Dicke mehr als 5 mm beträgt, wird eine Elektrode mit 4 oder 5 mm in Abhängigkeit von der erforderlichen Dicke der Naht und dem Schweißgrad ausgewählt.

- Beim mehrschichtigen Schweißnahtverfahren werden normalerweise 4 mm-Elektroden verwendet.

Tipp! Die Dicke der Elektrode kann experimentell gewählt werden. Da der Strom der Dicke des Stabes direkt proportional ist, nimmt der elektrische Lichtbogen dementsprechend zu und das Rohr wird schneller schmelzen. Gleichzeitig gibt es einen minimalen Stromwert, unter dem sich die Schweißqualität deutlich verschlechtert.

Daher müssen Sie wissen, wie Sie die richtige Elektrode auswählen, die für einen ausreichenden Stromfluss sorgt. Ein Bezugspunkt kann als trockenes Knistern des Lichtbogens ohne zusätzliche Geräusche dienen.

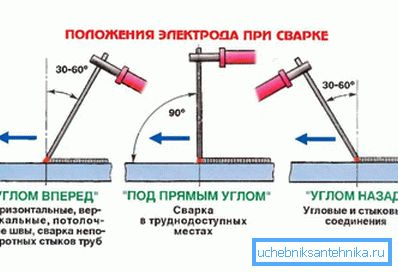

Vorbereitung für den Prozess

Stellen Sie vor dem Schweißen sicher, dass sich keine brennbaren und explosiven Stoffe und Materialien in der Nähe befinden. Wenn es welche gibt, ist es besser, sie mit nicht brennbarem Material abzuschirmen und einen Behälter mit Wasser in die Nähe zu stellen, nur für den Fall. Die Kanten und Oberflächen der Rohre in der Nähe der Schweißnaht müssen gereinigt werden. Danach muss die Erdung gesichert und die Unversehrtheit des Kabels überprüft werden. Der erforderliche Strom wird am Transformator der Schweißmaschine entsprechend der Dicke der zu schweißenden Rohre eingestellt. Dann sollte der Lichtbogen gezündet werden, indem die Elektrode langsam in einem Abstand von 5 mm von der Oberfläche des Rohrs in einem Winkel von 600 mm bewegt wird, wodurch Funken entstehen sollten. Danach muss die Elektrode an die Schweißstelle gebracht werden, wobei der Abstand zum Rohr eingehalten werden muss.

Tipp! Da die Elektrode während des Schweißens schrumpft, sollte sie nach Bedarf näher gebracht werden, damit sich der Abstand nicht ändert. Wenn der Lichtbogen nicht zündet, sollte der Strom erhöht werden, bis Funken auftreten. Wenn Sie den Lichtbogen danach nicht mehr zünden können, sollten Sie die Elektrode dicker nehmen.

Normalerweise sollte bei Drehverbindungen der Strom der Schweißmaschine mit einer Elektrodendicke von 3 mm und Rohren bis 5 mm im Bereich von 100 bis 250 A liegen und nicht drehbar sein - 80-120 A.

Beschreibung des Verfahrens zum Schweißen von Rohren

Nach Erreichen eines konstanten Lichtbogens können Sie direkt mit dem Schweißen beginnen. Während des Schweißens wird der Lichtbogen wie folgt bewegt:

- progressiv entlang der Schweißnaht, so dass der Lichtbogen stabil ist;

- in Längsrichtung, um eine dünne Naht mit einer Höhe zu erzeugen, die von der Bewegungsgeschwindigkeit der Elektrode entlang der Oberfläche abhängt;

- quer, um die erforderliche Dicke der Naht durch Bewegen der Stange mit oszillierenden Bewegungen bereitzustellen.

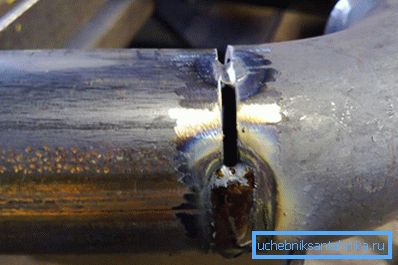

Rohre mit kleinem Durchmesser und geringer Wandstärke werden mit einer durchgehenden Naht geschweißt, während Rohre mit dicken Wänden intermittierend sind. Das Schweißen der Verbindungen sollte erfolgen, bevor die Verbindung ohne Unterbrechung vollständig geschweißt ist. Beim Schweißen von Fugen mit einer Wandstärke von bis zu 6 mm werden zwei Schweißschichten mit einer Dicke von bis zu 7 mm - in drei Schichten und mit dickeren Wänden - in vier Schichten hergestellt.

Tipp! Jede Schweißnahtschicht muss vor dem Schweißen der nächsten Schicht gereinigt werden, um die Gleichmäßigkeit der Schweißnaht sicherzustellen.

Die ersten Lagen werden in der Regel stufenweise von den Rohrkanten aus geschmolzen und die nachfolgenden Lagen sind gleichmäßig durchgehend. Die gestufte Version wird angewendet, wenn die Rohre dicker als 8 mm sind: Die Grundschicht wird durch Unterteilen der Oberfläche der Rohre in bestimmte Zonen mit einer kleinen Fläche und durch Schweißen durch eine Fläche aufgebracht. Nachdem die erste Schicht geschweißt wurde, wird sie auf Risse geprüft, da die Qualität der gesamten Schweißnaht davon abhängt. Wenn es welche gibt, werden sie geschmolzen und erneut verschweißt.

Nachfolgende Schichten werden durch Drehen des Rohrs oder gleichmäßiges Bewegen der Elektrode entlang der Oberfläche der Naht geschweißt, wobei der Startpunkt des Schweißens relativ zum Ende um etwa 20 bis 30 mm relativ zur vorherigen Schicht versetzt ist und die Bewegungsrichtung der Elektrode in die entgegengesetzte Richtung ändert. Die letzte Naht besteht aus einer glatten Oberfläche und einem glatten Übergang zur Größe des Rohrdurchmessers. Wenn Rohre mit quadratischem Querschnitt geschweißt werden, müssen ihre Enden fest befestigt sein, damit das Metall nicht führt und das Rohr nicht deformiert wird. Nach dem Ende der Schweißung werden die Oberflächen von Schlacke befreit.

Das Schweißen von Rohren mit einem Elektroschweißverfahren ist einfach, aber verantwortungsbewusst und erfordert Sorgfalt und Einhaltung der durchgeführten Aktionen.