Rohrleitungsschweißen: materialien und technologien

Aus welchen Materialien bestehen geschweißte Rohre? Wie sieht die Technik der Schweißnahtherstellung aus? Wie soll das Rohrschweißen gemäß GOST durchgeführt werden? In dem Artikel werden wir versuchen, diese Fragen zu beantworten.

Liste der Materialien

Finden Sie zunächst heraus, mit welchen Rohren Sie die Verbindung durch Schweißen herstellen können.

- Stahl ist ein traditioneller Werkstoff, der vor dem Hintergrund der Verbreitung von Polymeren seine einstige Popularität etwas verloren hat. In Feldbedingungen wird es sozusagen durch Elektro- und Gasschweißen gekocht.

Nuance: Verzinkte Rohre werden vorzugsweise durch Gewinde miteinander verbunden. Das Schweißen bricht die schützende Zinkschicht im Bereich der Naht.

- Polyethylenrohre werden durch Niedertemperatur-Stumpfschweißen verbunden.

- Polypropylen-Rohrleitungen werden ebenfalls geschweißt, aber in diesem Fall werden die Verbindungen nicht durch Stöße hergestellt, sondern sind glockenförmig..

In dieser Reihenfolge lernen wir die Schweißtechnik kennen.

Stahl

Wie bereits erwähnt, werden zum Schweißen Strom und Gas verwendet.

Gasschweißen

Die Schweißmaschine besteht aus zwei Zylindern (Sauerstoff und Acetylen), einem Paar Hochdruckschläuchen und einem Brenner mit einem Ventilpaar, das den Gasstrom reguliert.

Betrachten Sie, wie das Schweißen selbst durchgeführt wird:

- Die Schläuche mit dem Brenner sind mit den Zylindern verbunden, danach öffnen sich die Ventile. Um die Verbindung zwischen den Zylindern und den Schläuchen abzudichten, wird eine Fluorkunststoffscheibe unter die Kupplungsmutter eingesetzt.

- Das Acetylen-Zufuhrventil öffnet sich leicht am Brenner und zündet dann.

- Die Sauerstoffzufuhr wird reguliert, um eine gleichmäßige blaue Flamme mit einem hellen Glühen in der Mitte zu erhalten. Rote Farbe eines Brenners bedeutet unvollständige Verbrennung von Acetylen, dunkle blaue Flamme - ein Überschuss an Sauerstoff.

- Die verschweißten Kanten der Rohre werden erhitzt, bis die Oberfläche schmilzt. Wenn der Stahl zu schmelzen beginnt, wird der Schweißdraht in die Flamme des Brenners eingeführt. Schmelzetröpfchen werden von dort in das Schweißfeld bewegt, wobei die Rohre nach und nach miteinander verbunden werden.

Achtung: Schweißarbeiten werden in transparenten Gläsern und einem dichten Anzug aus feuerfestem Material ausgeführt. Die Anweisung ist damit verbunden, dass beim Erwärmen und Unterschneiden von Kanten häufig glühende Krätze und Metallspritzer fliegen.

Beim Schweißen mit eigenen Händen wird ein Neuling-Gasschweißgerät unweigerlich eine Reihe von Problemen haben.

Wir werden versuchen, die Entscheidungen einiger von ihnen zu beschreiben.

- Zum Schneiden wird der gewünschte Abschnitt des Rohrs zunächst auf ein weißes Leuchten erhitzt und der Anfang der Oberfläche schmilzt; Wenn der Abstand von der Brennerdüse zum Rohr etwa 1 cm beträgt, nimmt die Sauerstoffzufuhr mit einem Ventil zu. Der Jet bläst schmelzen. Übrigens ist diese Arbeit bequemer und der Brenner wird durch einen Brenner ersetzt: Neben einem stärkeren Brenner können Sie den Fluss des Sauerstoffstroms durch ein separates Ventil einstellen.

Nützlich: Nicht nur Acetylen kann zum Schneiden verwendet werden, sondern auch mehr verfügbares Propan. Die relativ niedrige Flammentemperatur wird durch die größere Leistung des Brenners kompensiert.

- Feste Nähte (z. B. beim Ersetzen eines Abschnitts einer Steigleitung gegen eine Wand) werden mit einem Spiegel ausgeführt. Gleichzeitig ist es notwendig, ihre Aktionen unter Berücksichtigung der Spiegelung sichtbarer Bewegungen ständig anzupassen.

- Eine alternative Möglichkeit, eine nicht faltbare Naht auszuführen, besteht darin, ein Fenster in einem Rohr zu schneiden. An seiner Stirnseite ist ein U-förmiger Einschnitt ausgeführt; dann klappt die geschnittene zunge heraus. Nachdem die Naht von innen geschweißt wurde, wird die Zunge wieder an ihren Platz gebogen und gebrüht.

- Dickwandige Rohre (mit Wandstärken von 3-4 Millimetern) kochen grundsätzlich nicht mit Gas. Metall mit einer solchen Dicke kann den Schneider nur erwärmen, was, wie Sie wissen, für unsere Zwecke unbrauchbar ist.

Elektrisches Schweißen

Der Werkzeugsatz umfasst einen Schweißtransformator, ein Kabelpaar und einen Halter für Elektroden. Die Schweißelektrode ist ein dünner Stahlstab, der mit einem dielektrischen Material beschichtet ist, das sich bei der Temperatur eines elektrischen Lichtbogens in geschmolzene Schlacke verwandelt.

Warum brauchen wir eine Elektrodenbeschichtung?

Dafür gibt es zwei Gründe.

- Die Dicke der Beschichtung ermöglicht es, wenn sich der Halter in einem schrägen Winkel zum Rohr nähert, ein elektrischer Lichtbogen zu zünden und aufrechtzuerhalten. Ohne sie müsste der Schweißer die kontinuierlich schmelzende Elektrode in einem konstanten Abstand von 0,5 bis 2 Millimetern von der Naht halten, was, wie Sie sehen, etwas mehr als mühsam wäre.

- Zusätzlich schützt die Beschichtungsschmelze (Schlacke) die Stahlschmelze vor Kontakt mit Luftsauerstoff und der vollständigen Verbrennung von Kohlenstoff, was die mechanischen Eigenschaften der Schweißnaht beeinträchtigen würde.

Das Schweißen der Rohrenden erfordert ein gewisses Geschick: Den Lichtbogen brennen zu lassen, das Ankleben der Elektrode und das Verbrennen der Rohrwände zu vermeiden, ist schwieriger, als es den Anschein hat.

Dickwandige Rohre müssen vorgefast werden.

Nachdem die Naht abgekühlt ist, wird sie von der Schlacke gereinigt und auf mögliche Fehler visuell untersucht.

Sicherheitstechnik

Sowohl Gas als auch Strom sind potentiell gefährlich für die Gesundheit und das Leben eines Schweißers.

Arbeitsschutzbestimmungen wurden buchstäblich in Blut geschrieben, und die Kosten der Nichteinhaltung können sehr hoch sein.

- Nehmen Sie beim Laden von Zylindern den Ehering und anderen Schmuck aus den Händen, wenn Sie sie tragen. Der versehentliche Sturz des Zylinders mehr als einmal und nicht zwei führten dazu, dass eine Person den Ring am Ventil erwischte und einen Finger verlor.

- Der Raum, in dem Gas gekocht wird, sollte aktiv gelüftet werden. Zusätzlich zu der Tatsache, dass beim Erhitzen von lackierten oder verzinkten Rohren eine Menge extrem schädlicher Substanzen freigesetzt wird, ist zu beachten, dass möglicherweise hochexplosives Acetylen austritt.

- Schweißschläuche dürfen nicht gespleißt werden. Jede Verbindung ist ein potenzieller Leck- oder Trennungspunkt von einem zufälligen Ruck.

- Die Brennerdüse muss regelmäßig gereinigt werden. Wenn es durch Dämpfe, Zunder oder Metallspritzer verstopft ist, ist ein Rückschlag möglich - eine Explosion eines Acetylen-Sauerstoff-Gemisches im Brenner selbst oder in den Schläuchen.

- Eine Schweißmaske ist selbst zum Heften notwendig, ganz zu schweigen von Schweißnähten. Kochen Sie vpriglyadku - es bedeutet, sich mit starken Schmerzen in den Augen in eine schlaflose Nacht zu bringen. Die Haut im Gesicht brennt auch wie ein Sonnenbrand: Das Spektrum der Strahlung des Lichtbogens umfasst ultraviolettes Licht.

Übrigens: Wenn Sie Ihre Augen mit einem Schweißlichtbogen verbrennen, waschen Sie sie mit Seife. Das Verfahren ist unangenehm und schmerzhaft; Die Verbrennungsschmerzen entfernen jedoch die Seifenlösung.

- Es ist notwendig, durch elektrisches Schweißen nur in dichten und trockenen Handschuhen zu kochen. Sie werden Sie vor Verbrennungen durch Spritzer von Metall und Schlacke schützen. Mit dem Fäustling können Sie den Halter und das geerdete Rohr nicht mit der Hand schließen.

- Schweißarbeiten sollten auf trockener dielektrischer Basis ausgeführt werden. Ist dies nicht möglich, sind mindestens hohe Gummistiefel erforderlich.

Polyethylen

Die Technologie der Schweißpipelines aus Polyethylen unterscheidet sich stark von Schweißarbeiten an Metall.

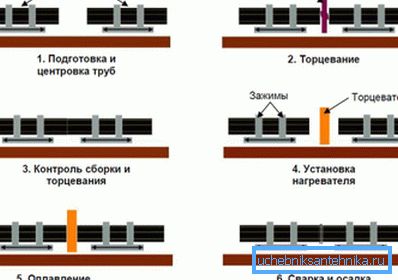

Kurz gesagt - die folgenden Operationen werden ausgeführt:

- Die Kanten eines stumpflosen Rohrs oder Rohrs und Formstücks passen genau senkrecht zur Längsachse und werden von Spänen, Schmutz und Schmutz gereinigt.

- Dann werden sie gegen ein flaches Heizelement (Spiegel) mit einer nichthaftenden Beschichtung gedrückt, die auf 200 bis 220 Grad erhitzt ist.

- Nachdem das Polyethylen zu schmelzen beginnt, wird der Spiegel entfernt und die Enden werden mit einer Kraft von etwa 1,5 kgf / cm² zusammengedrückt. Die molekulare Diffusion nimmt das weitere Schicksal der Naht mit sich: Die Schmelze von Polyethylen wird zu einem einzigen Ganzen, und nach dem Abkühlen weist die Naht eine geringe Festigkeit eines monolithischen Rohrs auf.

Wie lange sich die Verbindung erwärmt und abkühlt, hängt von der Wandstärke der zu schweißenden Rohre ab.

| Wandstärke mm | Heizdauer s | Die Dauer der Kühlfuge unter Druck s |

| 4,5 | 45 | 6 |

| 4,5 - 7 | 45 - 70 | 6 - 10 |

| 7 - 12 | 70 - 120 | 10 - 16 |

| 12 - 19 | 120 - 190 | 16 - 24 |

| 19 - 26 | 190 - 260 | 24 - 32 |

| 26 - 37 | 260 - 370 | 32 - 45 |

| 37 - 50 | 370 - 500 | 45 - 60 |

| 50 - 70 | 500 - 700 | 60 - 80 |

Hinweis: Falls der Leser ein deutliches Muster verfehlt, entspricht die Dauer der Erwärmung der Wanddicke multipliziert mit 10 mm.

Beim Schweißen von Polyethylen ist es sinnvoll, einige Dinge zu kennen.

- Wenn die Wandstärke weniger als 4 mm beträgt, werden die Rohre durch Press- oder Elektroschweißfittings für Rohre verbunden. Die Ausnahme sind niederverantwortliche Niederdruckleitungen (z. B. Datscha-Wasserversorgungssystem).

- Mechanische Vorrichtungen werden zum Zentrieren und Klemmen von Rohren verwendet, und für Rohre mit einem Durchmesser von 250 mm oder mehr sind sie hydraulisch.

- Bei windigem Wetter sind die freien Enden der Rohre in der Regel verklemmt. Entwurf kann die Dauer und Qualität des Schweißflusses beeinflussen.

Polypropylen

Die Ausrüstung zum Schweißen von Polypropylen ist immer der gleiche Niedertemperaturlötkolben. Nicht nur das: Viele Geräte sind universell und ermöglichen das Schweißen von Polypropylen und Polyethylen.

Die Art und Technik des Schweißens unterscheidet sich jedoch etwas:

- Das Heizelement für Propylen sollte auf 240 - 260 Grad erhitzt werden.

- Es wird mit Düsen geliefert, mit denen nicht die Enden, sondern die Außenfläche des Rohrs und die Innenfläche des Fittings geschmolzen werden können.

Wie wird die Fackelverbindung des gebrannten Polypropylenrohrs hergestellt?

- Das Rohr wird in die Buchse des Lötkolbens eingeführt; Gleichzeitig wird ein Rohrverbindungsfitting an der zweiten Düsenseite angebracht.

- Nachdem die Oberflächen geschmolzen sind, werden die Teile mit einer sanften Translationsbewegung kombiniert und für einige Zeit stillgehalten.

Die Heiz- und Abkühlzeit wird durch den Durchmesser der Rohrleitung bestimmt.

| Rohraußendurchmesser, mm | Heizdauer s | Verbindungsdauer, sek | Kühldauer min |

| 16 | 5 | 4 | 2 |

| 20 | 7 | 4 | 2 |

| 25 | 7 | 4 | 2 |

| 32 | 8 | 6 | 4 |

| 40 | 12 | 6 | 4 |

| 50 | 18 | 6 | 4 |

| 63 | 24 | 8 | 6 |

| 75 | 30 | 10 | 8 |

Natürlich gibt es eine Reihe von Feinheiten.

- Die Verdrehungen der Teile beim Verbinden sind nicht zulässig. Sie bilden auf den geschmolzenen Oberflächen eine Welle, die unter Druck zur Entspannung der Masse führen kann.

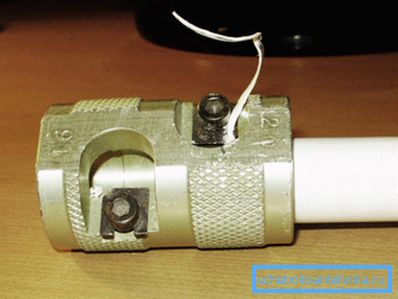

- Aluminiumverstärkte Rohre erfordern Vorabisolieren. Abhängig von der Position der Verstärkungsschicht wird ein Rasierer verwendet, um die Außenfläche des Rohrs zu reinigen, oder ein Flachschneider, der eine Aluminiumfolienschicht in der Mitte der Wand auswählt.

Standard

Das manuelle Lichtbogenschweißen von Stahlrohrleitungen und anderen Konstruktionen wird durch GOST 5264-80 geregelt. Das meiste regulatorische Dokument ist ein Schema von Nähten verschiedener Art mit Kommentaren und Empfehlungen.

Lassen Sie uns einige gemeinsame Punkte hervorheben.

- Bei der Durchführung einer doppelseitigen Naht (diese Technologie wird insbesondere beim Bau von Rohrleitungen mit großem Durchmesser, die für einen erheblichen Betriebsdruck ausgelegt sind) praktiziert. Vor dem Sieden von der Rückseite wird die Nahtwurzel von der Schlacke zu einem reinen Metall geschabt.

- Die geschweißten Enden der Rohre können um maximal 0,5 mm bei einer Wandstärke von bis zu 4 mm, 1 mm bei einer Dicke von 4-10 mm und 10% der Wandstärke versetzt, jedoch nicht mehr als 3 mm bei einer größeren Dicke gewaschen werden.

- Wenn der Unterschied in der Dicke der Wände der zu verbindenden Rohre mehr als 1 mm beträgt und die Wände eines dünneren Rohrs 1 bis 4 mm, mehr als 2 für Wände von 4 bis 20 mm und mehr als 3 für Wände von 20 bis 30 mm betragen, wird das dickere Rohr zur Ausrichtung der Naht von vorn her geschliffen.

Fazit

Wir hoffen, dass das dem Leser angebotene Material nützlich ist. Weitere Informationen zum Verschweißen von Pipelines finden Sie im Video in diesem Artikel. Erfolge!