Profilrohrschweißen: regeln für das bilden einer

Formrohre mit den eigenen Händen zu schweißen, ist viel schwieriger, als es auf den ersten Blick erscheinen mag. In der Tat muss sogar eine Person, die fließend in einem Schweißgerät ist, hart arbeiten, um ein zuverlässiges Design zu erhalten, das die angegebenen Abmessungen erfüllt. Was ist über Anfänger zu sagen, die diese Technologie gerade beherrschen?

Es ist jedoch immer noch möglich, eine solche Aufgabe zu bewältigen, und abgesehen von der Praxis (ohne sie nirgendwo!). Um ein akzeptables Ergebnis sicherzustellen, ist eine grundlegende theoretische Vorbereitung erforderlich.

Prozessfunktionen

Plus von profiliertem Rohr

Die Vorteile von profilierten Stahlprodukten als Rohstoffe für geschweißte Konstruktionen liegen auf der Hand:

- Zunächst werden Rohre in Standardgrößen hergestellt., das erleichtert ihre Kombination, besonders wenn die Endverbindung.

- In einer großen Auswahl an Abschnitten können Sie Teile für jedes Design auswählen.. Wenn wir beispielsweise Tore aus geformten Rohren schweißen möchten, können wir leicht Elemente für Pfosten, für den Rahmen und für die Füllung finden.

- Ein weiterer Pluspunkt ist die gleichmäßige Dicke des Metalls.. Dies ist beim Schweißen sehr wichtig, da es die Zuverlässigkeit der Naht sehr stark beeinflusst.

- Schließlich ist es sehr praktisch, dass wir mit einer bereits ausgerichteten Kante und ziemlich glatten Oberflächen arbeiten müssen.. Bei der Herstellung eines Profilrohres gibt es ziemlich strenge Zulassungen, und Abweichungen überschreiten in der Regel Bruchteile eines Millimeters nicht.

Beachten Sie! Alle diese Vorteile sind vor allem typisch für Produkte, die im Werk nach GOST und entsprechend dem etablierten Sortiment hergestellt wurden. Handgefertigte Profilrohre (zum Beispiel aus runden Knüppeln gewalzt) weisen in der Regel wesentlich größere Abweichungen auf und verhalten sich daher im montierten Zustand unvorhersehbar.

Hauptschwierigkeiten

Das Schweißen von quadratischen und rechteckigen Rohren umfasst jedoch eine Reihe von Nuancen:

- Erstens, wenn sich das Produkt aufheizt, ändert sich seine Konfiguration, oft weit mehr als bei einem runden Rohr. Dies führt häufig dazu, dass die gesamte Struktur verformt wird und die Richtung und der Grad der Verformung durch die Anordnung und Anzahl der Schweißnähte bestimmt werden.

- Zweitens, wenn die Endverbindung an den Ecken Bereiche mit hoher Spannung bilden kann. Dies ist auf die Komplexität der Bildung von Walzen aus geschmolzenem Metall in diesen Bereichen und auf ungleichmäßige Erwärmung zurückzuführen.

- Außerdem kann diese Installationsmethode zu einer teilweisen Überlappung des Rohrlumens mit heißem und dann gefrorenem Metall führen. Wenn es Ihnen wichtig ist, dass die Teile hohl bleiben, sollten Sie diese Möglichkeit in Betracht ziehen.

Natürlich werden diese Schwierigkeiten normalerweise nicht von echten Meistern angehalten. Nach einem sorgfältigen Studium der Technologie und dem Üben der Fähigkeiten in der Praxis können Sie ein Profil mit einem Knall kochen.

Arbeitsmethode

Vorbereitung von Strukturen

Der Erfolg der Veranstaltung hängt wesentlich davon ab, wie gut wir uns darauf vorbereiten. Zum Beispiel

Bevor Sie ein Wicket aus einem Profilrohr schweißen, sollten Sie die folgenden Vorgänge ausführen:

- Zunächst wählen wir Teile mit der gewünschten Länge und dem gewünschten Querschnitt aus. Das Zuschneiden der Größe sollte mit Hilfe einer Metallsäge und nicht mit einer Schweißmaschine erfolgen - auf diese Weise werden die Kanten glatter und in Zukunft wird es für uns viel einfacher sein, damit zu arbeiten.

- Richten Sie als Nächstes alle Rohre aus. In Bereichen mit Krümmung beginnt das Teil normalerweise zu "führen", wenn es erhitzt wird.

- Danach reinigen wir die verbundenen Bereiche von Rost und bürsten sie entweder mit einer Metallbürste oder einem Schleifer.

- Richten Sie ggf. die Kanten so aus, dass bei der Kombination der beiden Elemente der Abstand minimal ist. Je gründlicher dieser Vorgang ausgeführt wird, desto weniger Energie verbrauchen wir beim Schweißen.

- Dann setzen wir alle Elemente in die Position, in der sie sich in der fertigen Struktur befinden. Beim Schweißen ist es wünschenswert, die montierten Teile zusätzlich so zu fixieren, dass sie sich nicht verformen oder relativ zueinander bewegen. Das Entfernen der Fixierung erfolgt erst nach dem Abkühlen der Schweißnaht.

Lichtbogenschweißen

Damit die Teile fertig sind, können Sie mit der Installation beginnen. Und hier können zwei Methoden verwendet werden: Elektro- oder Gasschweißen. Unten sehen wir uns beide an.

Für das Lichtbogenschweißen benötigen wir eine Schweißmaschine. Der Preis solcher Geräte ist recht hoch, da sich der Kauf nur dann lohnt, wenn Sie mehr oder weniger regelmäßig mit Metall arbeiten möchten. Für die einmalige Arbeit ist es wünschenswert, das Gerät zu mieten, zumal es in der Regel genügend Möglichkeiten dafür gibt.

Der nächste Moment ist die Auswahl der Elektrode und der Betriebsart. Hier kommt die folgende Tabelle:

| Rohrwandstärke, mm | Elektrodendurchmesser, mm | Strom auf dem Gerät, A |

| 2 oder weniger | 1,5 - 1,6 | bis zu 50 |

| 2 - 3 | 2 | 40 - 80 |

| 2 - 3 | 2,5 | 60 - 100 |

| 3 - 4 | 3 | 80 - 100 |

| 4 - 6 | 4 | 120 - 200 |

| 6 - 8 | 5 | 175 - 250 |

| 10 - 24 | 5 - 6 | 220 - 300 |

| bis zu 50 | bis zu 8 | 300 - 400 |

Tipp! Diese Werte haben einen empfehlenden Charakter. Daher sollte vor Beginn der Arbeit an kleinen Abschnitten des Rohrs ein Testschweißen durchgeführt werden, um die Qualität der Schweißnaht zu überprüfen.

Der Verbindungsprozess selbst wird wie folgt ausgeführt:

- Wir fixieren die Teile am Schweißtisch oder an Hilfsgeräten.

- An mehreren Stellen führen wir das Punktschweißen durch, indem die Rohre miteinander verklebt werden. Normalerweise ausreichend Fixierung an vier bis fünf Punkten auf allen Seiten des Rohrs.

- Nach dem Heften kontrollieren wir die Position der Teile. Falls erforderlich, schlagen Sie die richtige Position ein.

- Als Nächstes beginnen wir, die Verbindungsstellen der zu verbindenden Rohre zu schweißen, wobei sich auf jeder Walze geschmolzenes Metall bildet, das dann als Schweißnaht geformt wird.

- In diesem Fall führen wir den Lichtbogen so, dass die Ränder der Rohre Zeit haben, zu schmelzen, das Metall selbst jedoch nicht in die Produktkavität sinkt.

- Schweißen Sie dickwandige Rohre in mehreren Schritten und verbinden Sie nach und nach alle Metallschichten. Gleichzeitig machen wir jeden nächsten Durchgang in die entgegengesetzte Richtung zum vorherigen: Auf diese Weise stellen wir die Konsolidierung der optimalen Metallstruktur sicher.

Tipp! Nach jedem Arbeitsschritt kontrollieren wir die Geometrie des Produkts: Lange Rohre führen nach dem Schweißen von langen Verbindungen normalerweise zu „führen“, wenn sich auf der Metalloberfläche große Spannungsbereiche bilden.

Lassen Sie die Strukturen nach Abschluss der Arbeit abkühlen und fahren Sie dann mit dem Ablösen der Schweißnaht fort. In Zukunft benötigen diese Bereiche Korrosionsschutz von höchster Qualität, da das Metall, das hohen Temperaturen ausgesetzt ist, viel schneller rosten wird.

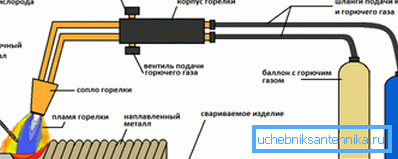

Gasschweißen

Die Anweisungen für die Schweißverbindung von Profilrohren mit einem Gasbrenner sind natürlich ganz anders:

- Wir führen die Vorbereitung wie beim Lichtbogenschweißen durch.

- Vor Beginn der Arbeit decken wir alle verbundenen Flächen mit Pulverfluss ab, was zur Aushärtung der Naht beiträgt.

- Bereiten Sie den Zusatzdraht vor: optimal, wenn die Zusammensetzung mit dem Metall übereinstimmt, aus dem das Rohr hergestellt wird.

Starten Sie dann die Verbindung.

Es gibt zwei Möglichkeiten, dies zu tun:

- Für dünnwandige Teile eignet sich eine Rechts-Links-Verbindung. In diesem Fall führen wir den Brenner entlang der zu schweißenden Kanten und führen den Zusatzdraht vor den Brenner. Durch das gleichmäßige Aufschmelzen des Additivs und der Kanten entsteht eine genaue und zuverlässige Naht.

- Rohre mit einer Wandstärke von mehr als 5 mm werden von links nach rechts bearbeitet. Die Flamme des Brenners wird auf den Schweißbereich gerichtet und der Zusatzstoff wird hinter den Brenner geleitet. In diesem Fall sind alle Prozesse viel schneller, sodass die Arbeitsgeschwindigkeit steigt. Auf der anderen Seite ist die Naht nicht so glatt und muss nach dem Abkühlen ausgearbeitet werden.

Wie beim Elektroschweißen kontrollieren wir in jeder Phase die Position der Teile. Wenn auch nur die geringste Verformung festgestellt wird, richten wir die Struktur sofort aus und sorgen für eine festere Fixierung.

Nach dem Abkühlen der Rohre reinigen wir die Fugen mit Schleifmittel und bringen eine Korrosionsschutzbeschichtung auf.

Fazit

Natürlich reicht selbst eine ausreichend detaillierte Antwort auf die Frage, wie man ein Profilrohr herstellt, nicht aus, um Wissen erfolgreich in die Praxis umzusetzen. Um das Ergebnis sogar zufriedenstellend zu machen, sollten Sie das Video in diesem Artikel sorgfältig studieren und dann die dort vorgestellten Techniken anhand kleiner Proben ausprobieren, vorzugsweise unter Anleitung eines erfahrenen Mentors. Nur so können Sie diese Installationstechnik auf einem ausreichend hohen Niveau beherrschen.