Elektrofusionsrohrschweißen

Das Verlegen der Rohrleitung oder des Hauptabwassersystems kann nicht mit einem einzigen Materialstück durchgeführt werden. Bis heute wurden viele Methoden entwickelt, mit denen die Verbindung einzelner Segmente hergestellt wird. Am weitesten fortgeschritten ist das Elektrofusionsschweißen.

Was ist das

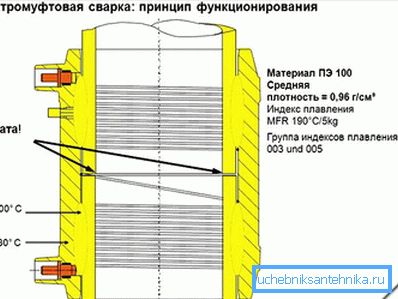

Das Wesentliche des Verfahrens liegt darin, dass der Verbindungsbeschlag eine elektrische Spirale enthält. Es kann vollständig geöffnet, teilweise vergraben oder verborgen sein. Das Heizelement hat zwei Ausgangskontakte, an die das Schweißgerät angeschlossen ist. Der angegebene Spannungswert wird für einen bestimmten Zeitraum geliefert. Der innere Teil des Verbinders und der eingesetzte Rohrabschnitt werden bei Temperatureinwirkung flüssig. Die Außenwand erwärmt sich nicht so stark und behält ihre Elastizität, wodurch sich die Substanz nach unten bewegt, wodurch eine monolithische Struktur gebildet wird.

Kupplungen bestehen aus drei Arten von Kunststoff: Polyethylen, Polypropylen, Polybuten. Für die Installation von Gasleitungen wird in der Regel nur die erste Option verwendet.

Tipp! Die Armaturen werden mit einer Markierung versehen, die den Bediener darüber informiert, welche Spannung und für welchen Zeitraum er gilt. Zeigt auch die Abkühlzeit der fertigen Fuge an. Darüber hinaus sieht das Design spezielle Indikatoren vor, die den abgeschlossenen Prozess signalisieren.

Vorteile

Diese technologische Methode hat viele positive Aspekte:

- Während des Schweißens nimmt der Innendurchmesser des Rohrs nicht ab. Dies bedeutet, dass es nicht nur in Fällen eingesetzt werden kann, in denen das System einen Druckkopf mit konstantem Druck hat. Entwässerungs- und Sturmanlagen sind keine Ausnahme.

- Dank einer durchdachten instrumentellen Basis wird der menschliche Faktor bei allen erforderlichen Operationen auf ein Minimum reduziert.

- Diese Methode ist akzeptabler, wenn Sie zwei Rohre mit großem Durchmesser anbringen müssen.

- Elektrofusionsschweißen ist unverzichtbar, wenn eine Reparatur der Hauptleitung erforderlich ist, und es ist nicht möglich, die Rohre in der horizontalen Ebene zu verschieben.

- Ein Gelenkhindernis ist auch nicht der Fall, wenn beide oder eines der Rohre mit verstärkenden Einschlüssen verstärkt sind. Beim Stumpfschweißen gibt es keine Garantie für eine solche Festigkeit der Naht.

- Rohre aus dem genähten Polyethylen verbinden sich normalerweise mechanisch. Das ZN-Schweißen bietet die Möglichkeit, die molekularen Bindungen zu beeinflussen, wodurch eine hochwertige Naht entsteht.

- Die Montage einer Rohrleitung mit mehreren Hähnen kann direkt vor Ort erfolgen, ohne dass vorab eine Verbindung hergestellt und eine bereits fertiggestellte Struktur installiert werden muss.

- Einsparung elektrischer Energie im Vergleich zu anderen Typen.

- Der Vorteil des Schweißens von Produkten aus verschiedenen Polyethylensorten sowie unterschiedlichen Durchmessern.

Toolkit

Damit der gesamte Prozess reibungslos ablaufen kann, müssen Sie ein bestimmtes Werkzeug dabei haben:

- Schweißvorrichtung. Für diese Art des Schweißens wurde eine einzigartige Einheit entwickelt. Es basiert auf Halbleitertechnologie und verbraucht daher eine Größenordnung von weniger Strom als seine anderen. Normalerweise werden für solche Einheiten die maximalen und minimalen Schweißdurchmesser angegeben. Es gibt einen Barcode-Scanner, der automatisch Daten zu einer bestimmten Verbindungsart eingibt. Dies kann auch manuell erfolgen. Die Daten jedes übergebenen Gelenks werden im Speicher gespeichert, sodass der Bediener oder die Kontrollgruppe Informationen erhalten kann. Möglicherweise haben Sie einen integrierten seriellen oder USB-Anschluss, an den Sie ein Flash-Laufwerk anschließen können, um Einstellungen oder Daten zu übertragen. Das Frontpanel verfügt normalerweise über ein Display, auf dem die aktuellen Einstellungen angezeigt werden. Komplett mit einigen Einheiten sind Tipps aus verschiedenen Abschnitten.

- Stellungsregler Kleine Metallhalterung in Form eines Streifens mit mehreren Clips. Mit diesem Werkzeug können Sie die Rohre zum Schweißen in derselben Ebene positionieren. Es soll auch die Ovalität korrigieren. Für diese Zwecke kann auch eine separate Klemme verwendet werden.

- Truborez Normalerweise verwenden Sie eine Diskette. Er macht es möglich, einen gleichmäßigen Schnitt durchzuführen, was eine Voraussetzung ist.

- Schaber Kleiner Griff mit einer Klinge. Es kann auch eine Vorrichtung mit mehreren Modulen sein. Eine davon wird in das Rohr eingesetzt, die zweite, auf der sich der Schneidkopf befindet, wird angeschlossen und entfernt die obere Schicht während der Drehung. Dieses Verfahren ist nicht erforderlich, um eine raue Oberfläche zu erzeugen, sondern um den oxidierten Teil der Düse zu entfernen.

- Roulette oder Lineal.

- Reiniger. Es ist notwendig, Schmutz und Fett zu entfernen. Es sollte speziell für einen bestimmten Rohrtyp verwendet werden. Verwenden Sie keinen gewöhnlichen Alkohol oder Aceton.

- Markierung. Eine wasserfeste weiße oder helle Farbe wird verwendet, um nicht nur die Markierungen, sondern auch einige Daten anstelle der Spikes anzubringen.

Tipp! Für den Satteleinsatz wird auch ein spezieller Bohrer sowie ein Sechskantschlüssel und ein Schraubendreher für Klammern verwendet.

Montage

Der Spitzenprozess ist nicht sehr kompliziert, erfordert jedoch eine gewisse Genauigkeit, Aufmerksamkeit und Ausdauer.

- Wenn vor der Arbeit noch Zeit ist, ist es ratsam, das Rohr innerhalb von 24 Stunden zu glätten und aus der Bucht abzuwickeln. Dadurch wird die Ovalität teilweise korrigiert.

- Als erstes müssen Sie die Rohrkante abschneiden. Für diese Zwecke ist es möglich, aber nicht wünschenswert, eine Bügelsäge zu verwenden. Der Hintern ist rau. Verwenden Sie einen Scheibenschneider, der die richtige Ebene liefert.

- Als nächstes ist das Markup. Es ist notwendig, die Leine anzubringen, an der die Armatur getragen wird. Von ihr einen weiteren 1-2 cm Rand machen und markieren.

- Entfernen Sie die oberste Schicht mit einem Schaber oder einem mechanischen Oxidreiniger. Bei Rohren, deren Durchmesser 63 mm nicht überschreitet, beträgt sie 0,1 mm. Wenn der Außendurchmesser größer ist, müssen Sie 0,2 mm entfernen.

- Jetzt wird das Rohr mit Lösungsmittel behandelt und in den Stellungsregler gelegt. Es muss gut fixiert und die Ovalität korrekt sein. Die Armatur darf keiner Bruchspannung ausgesetzt werden. Der Stellungsregler muss dies ausgleichen.

- Die Kupplung wird aufgesetzt (muss auch mit einer Lösung von innen behandelt werden). Wenn der Durchmesser des Rohrs sehr groß ist, wird die Kupplung auf ihre volle Größe gedehnt. Das zweite Abzweigrohr wird eingeführt und der Fitting wird auf die Hälfte seiner Tiefe niedergeschlagen. Die Hypothekenhelix muss sich im gesamten Rohrbereich befinden, um eine einwandfreie Legierung zu gewährleisten.

- Nach dem Verbinden von zwei Rohren wird das Schweißgerät angeschlossen. Die notwendigen Parameter werden vom Scanner gelesen oder manuell eingegeben. Der Prozess beginnt. Es ist wichtig zu wissen, dass die Abkühlzeit auch einen vollen Zyklus umfasst. Wenn der Clip vorzeitig entfernt wird, wird die Dichtheit gebrochen.

- Wenn alle Aufgaben abgeschlossen sind, werden Uhrzeit und Datum sowie der Operator auf die Verbindung gesetzt.

- Die Montage eines Satteleinsatzes hat einen ähnlichen Algorithmus. Die Reinigung erfolgt am Aufstellungsort, jedoch nicht um den gesamten Umfang, sondern nur im Bereich der Verklebung, der durch eine Spirale blockiert wird. Nach dem Abstreifen wird der Sattel angelegt und festgeklemmt. Es wird geschweißt. Ferner wird mit Hilfe eines zusätzlichen Werkzeugs ein Schnitt ausgeführt. Mit Hilfe eines Steckers wird die technologische Öffnung geschlossen und ein Etikett angebracht.

Tipp! Verwenden Sie zum Entfernen des Oxids kein Schleifpapier oder ungeeignete Wäscher. Sie zerkratzen einfach die Oberfläche, erzielen jedoch nicht das gewünschte Ergebnis.

Typische Fehler

In einigen Fällen ist die Verbindung drucklos. Dies kann bereits bei einer vollständigen Installation erkannt werden. Dies geschieht aus folgenden Gründen:

- Der Betreiber hat die Ovalität nicht kompensiert. Dies kann dazu führen, dass der geschmolzene Kunststoff nicht den gesamten Raum ausfüllt.

- Mit einem Schaber wurde nicht geschabt. Das Ergebnis ist, dass die Kupplung und das Rohr kein monolithisches Löten bilden.

- Das Rohr stand in einem Winkel zum Fitting. Die Folge ist das Austreten von flüssigem Kunststoff.

- Die Armatur war nicht vollständig montiert. Hypothekenhelix schmilzt nicht genügend gegliederte Oberfläche.

- Es wurde keine Entfettung durchgeführt oder nachdem der Ort der Reinigung berührt wurde. Verbindung wird nicht dicht sein.

Für den Anschluss von HDPE-Rohren gilt diese Anleitung ebenfalls. Diese Methode ist viel besser als die Verwendung von Fittings mit einer mechanischen Klemme, die keine perfekte Dichtheit bietet.

Video

Die bereitgestellten Videomaterialien zeigen den technologischen Prozess des Elektrofusionsschweißens: