Die technologie des rohrschweißens mit verschiedenen

In diesem Artikel werden wir uns mit der Technologie des Schweißens von Rohren mit großem Durchmesser mit modernen Geräten befassen. Das Thema des Artikels ist von erheblichem Interesse, da von Zeit zu Zeit Reparaturen oder Bauarbeiten mit dem Austausch von Abwasser-, Sanitär- und Heizungssystemen durchgeführt werden.

Beim Arbeiten mit Trunk-Pipelines kann man nicht auf Methoden zum Schweißen von Fugen mit großen Durchmessern verzichten. Das Thema, das in diesem Artikel behandelt wird, ist interessant, da neben herkömmlichen Metallrohren Polymeranaloga aufgetaucht sind, deren Kombination die Verwendung anderer Methoden voraussetzt.

Bevor wir die Hauptmethoden des Rohrschweißens betrachten, werden wir die wichtigsten Modifikationen von Rohrleitungen mit großem Durchmesser betrachten, die miteinander verschweißt werden können.

Konstruktionsmerkmale von Rohrleitungen mit großem Durchmesser

Anweisungen für Schweißarbeiten hängen stark vom Durchmesser der verwendeten Rohre ab. Große Rohre umfassen Produkte mit einem Außendurchmesser von 530 mm und mehr.

Solche Produkte werden beim Bau von Hauptleitungen verwendet, die für den Transport von Öl, Gas, Wasser, Kühlmittel aus einer Zentralheizung und Abwasser vorgesehen sind.

Alle Rohre mit großem Durchmesser, die zum Verbinden durch Schweißen geeignet sind, können in zwei große Kategorien unterteilt werden:

- Metallprodukte, dazu gehören runde elektrisch geschweißte längs- und spiralförmige Stahlrohre;

- Polymerprodukte, Dazu gehören zahlreiche Produkte aus Polyethylen (PE), Polypropylen (PP) und Polyvinylchlorid (PVC).

Jede der aufgeführten Rohrkategorien wird mit geeigneten Methoden und geeigneten Geräten verbunden.

Montageverfahren für metallische Rohrleitungen

Unabhängig von dem, was Sie tun müssen, sei es das Schweißen von Rohren an das Licht oder technologisch fortschrittlichere Methoden, wird davon ausgegangen, dass das Metall erhitzt wird, um eine nahezu homogene und zuverlässige Verbindung zu bilden. Daher müssen Sie auf jeden Fall mit speziellen Geräten arbeiten, für deren Einsatz die richtige Professionalität und Erfahrung bei Schweißarbeiten erforderlich ist.

Berücksichtigen Sie die gängigsten Schweißmethoden, die häufig verwendet werden, wenn Metallrohrleitungen für verschiedene Zwecke installiert werden.

Gasschweißanwendungen

Das Gasrohrschweißen ist eine beliebte, bewährte Methode zum Verbinden von Metallteilen, um eine hochwertige, starke und dauerhafte Schweißnaht zu erhalten.

Das Prinzip des Gasschweißens lautet wie folgt:

- der Rand der verschweißten Querabschnitte wird mittels einer Gas-Sauerstoff-Flamme erhitzt;

- Der Spalt zwischen den beiden beheizten Flächen ist mit einem Metallstab gefüllt, der beim Schweißen schmilzt.

Wichtig: Die Festigkeitseigenschaften der Naht beim Gasschweißen sind geringer als beim Lichtbogenschweißen. Die Wahl der Gasschweißverbindung ist gerechtfertigt, wenn mit dünnwandigen Rohren (bis 3,5 mm) gearbeitet werden muss.

Bei der Arbeit mit Metallwalzen unter Verwendung eines Gasbrenners werden folgende Materialien verwendet:

- Acetylen ist ein Gas, das für die Verbrennung verantwortlich ist.

- Sauerstoff ist ein Gas, das die erforderliche Verbrennungstemperatur und Flammenstabilität liefert.

Wichtig: In einigen Fällen kann Acetylen durch andere brennbare Gase wie Propan oder Methan ersetzt werden. Die einzige Bedingung, die erfüllt sein muss, ist die Aufrechterhaltung einer höheren Temperatur der Flamme des Brenners im Vergleich zum Schmelzpunkt des Metalls.

- Füllmaterial wird zum Füllen der Schweißnaht benötigt. Dieses Material wird entsprechend den chemischen und physikalischen Eigenschaften der zu verarbeitenden Metalle ausgewählt.

- Flussmittel werden verwendet, um Metalloxidation während des Erhitzens zu verhindern. Die Flussmittel in Form einer Paste oder eines Pulvers, die sich an den erhitzten Kanten der Rohre abscheiden, bilden einen Schutzfilm, der verhindert, dass Sauerstoff in die Nahtstruktur eintritt.

Die Verwendung von Flussmitteln ist bei den meisten Metallen mit Ausnahme von Kohlenstoffstählen erforderlich.

Lichtbogenschweißen

Das Lichtbogenrohrschweißen ist eine Technologie, die auf der Erwärmung von Metalloberflächen auf Betriebstemperatur mittels Lichtbogenentladung und anschließender Verschmelzung basiert, um eine starke, zuverlässige Schweißnaht zu erzeugen.

Die Lichtbogentechnik ist seit langem bekannt, und daher wurden viele verschiedene mehr oder weniger wirksame Wege zum Herstellen einer solchen Schweißverbindung entwickelt.

Beim Arbeiten mit Rohren mit großem und mittlerem Durchmesser fand das Stumpfschweißen die größte Beliebtheit, wenn beide Querfugen nahe beieinander stehen und zentriert sind, woraufhin die Bildung einer Naht erfolgt.

Je nach Länge werden unterbrochene und feste Nähte unterschieden. Das Kochen eines Metalls in hoher Qualität mit einer durchgehenden Naht erfordert einen hochqualifizierten Fachmann und eine beeindruckende Erfahrung bei der Durchführung solcher Arbeiten.

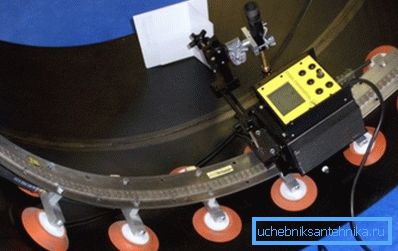

Die technologische Entwicklung der Technologie des manuellen Lichtbogens hat sich zum Orbitalrohrschweißen entwickelt, das bei der Bildung von nicht drehbaren Verbindungen an Rohrleitungen mit mittlerem und großem Durchmesser breite Anwendung gefunden hat.

Das Verfahren basiert auf dem Lichtbogenschweißen mit Elektroden in Inertgasen. Die Verwendung eines Schutzgases wie Argon kann das Schmelzen der Elektrode verhindern.

Die Verwendung bestimmter Gasgemische kann die Eindringgeschwindigkeit und -tiefe erhöhen. In der Regel wird eine inerte Mischung aus Argon mit Helium verwendet, um eine sehr saubere Schweißnaht zu erhalten.

Beim Orbitalschweißen von Edelstahlrohren oder ihren herkömmlichen Gegenstücken aus Stahl werden zwei wesentliche Komponenten verwendet:

- Die Stromquelle, aus der Energie zugeführt wird, und die Stromversorgung, die Rotation der Elektroden, die Zufuhr von Inertgas und Draht werden überwacht. Meistens wird die Stromquelle Wechselrichter verwendet, da sie einfach und effektiv in der Anwendung ist.

- Der Orbitalkopf, mit dem sich die Elektrode um das Rohr dreht und der gesamte Arbeitszyklus erfolgt.

Dank der gemeinsamen Betätigung dieser beiden Komponenten wird es möglich, die Verwendung dieser Ausrüstung zu mechanisieren, um die optimale Qualität der Naht zu erreichen.

Orbitalrohrschweißen hat gegenüber dem manuellen Verfahren eine Reihe von Vorteilen:

- angemessener Preis des fertigen Ergebnisses;

- weniger Mühsamkeit des Prozesses und infolgedessen kurze Fristen für die Erledigung der Aufgabe;

- wirtschaftlicher Verbrauch von Elektroden;

- die Fähigkeit, mit unterschiedlichen Wandstärken mit gleichbleibend hoher Qualität zu arbeiten;

- glatte und feste Naht um den gesamten Umfang, die durch manuelle Betätigung nicht leicht zu erreichen ist.

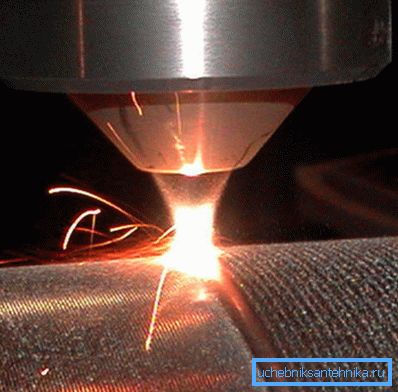

Die Verwendung von Laserschweißen

Das Laserrohrschweißen ist eine High-Tech-Technik, bei der Metall mit einem Lichtstrahl geschmolzen wird. Die Strahlung zum Erwärmen einer Metalloberfläche ist monochromatisch mit einer Wellenlänge, die von der Art des Arbeitskörpers des Lasersenders abhängt.

Die Effizienz des Laserschweißens wird durch folgende Parameter bestimmt:

- Strahlungsleistung;

- Fokusfleckdurchmesser und Konfiguration;

- die Bewegungsgeschwindigkeit des Werkstücks relativ zum Laserstrahl.

Zu den Vorteilen der Technologie zählen die folgenden:

- punktuelle Erwärmung des Metallrohrs bis zum Erreichen der Schmelztemperatur.

- Schnelle Abkühlung der behandelten Verbindung, wenn die Strahlenbelastung aufhört.

- minimale Fugenbreite, ohne die Festigkeit der Fuge zu beeinträchtigen.

Es gibt jedoch Nachteile, darunter:

- hohe Ausrüstungskosten aufgrund von Neuheit und geringer Verbreitung der Technologie;

- die Fähigkeit, mit Hardware mit einer Wandstärke von nicht mehr als 1-1,5 mm zu arbeiten.

Eine Standard-Laserschweißmaschine besteht aus Schlüsselelementen wie einem aktiven Medium und einem Pumpengenerator.

Nach dem Typ der aktiven Umgebung werden die Geräte in die folgenden Kategorien unterteilt:

- Gas;

- fester Zustand;

- Halbleiter.

Jede der aufgeführten Modifikationen kann bei der Montage von qualitativ hochwertigen Haushaltsleitungen angewendet werden, jedoch nicht mehr, da die Wand von Kofferraumsystemen meistens dicker als 2 mm ist.

Schweißdreh-, Dreh- und Horizontalverbindungen

Rotationsrohrschweißen ist bei der Montage der meisten großen und mittleren Rohrleitungen erforderlich.

Das Schweißen erfolgt in drei Schichten:

- In der Anfangsphase ist das Gelenk bedingt in vier Segmente unterteilt.

- dann werden die ersten beiden Segmente gekocht, woraufhin eine 180-Grad-Drehung vorgenommen wird;

- dann werden die verbleibenden zwei Segmente geschweißt;

- Das Rohr wird um 90 Grad gedreht und die zweite Schicht wird gekocht.

- In der Endphase dreht sich das Rohr um 180 Grad zurück und die Verbindung wird fertig geschweißt.

Das Verschweißen von nicht drehbaren Verbindungen wird ebenfalls in drei Schichten durchgeführt. Feste Verbindungen werden hin und her gekocht. Es verwendet einen kurzen Bogen (nicht mehr als 2 mm).

Das Schweißen horizontaler Verbindungen wird mit Elektroden mit einem Durchmesser von 4 mm durchgeführt. Wie im vorherigen Fall bewegt sich die Elektrode während der Ausbildung der Naht hin und her. Das Ergebnis ist eine Walze, deren Höhe 1,5 mm nicht überschreitet.

Die Fuge wird in drei oder vier Schichten gekocht. Während der Bildung der letzten Walzen wird der Durchmesser der verwendeten Elektroden bei einem Strom von bis zu 300 A auf 5 mm erhöht.

Tipp: Wenn es nicht um die Montage eines neuen Wasserversorgungssystems geht, sondern um die Beseitigung eines Lecks in dem alten System, kann das Kaltschweißen von Heizungsrohren oder der Wasserversorgung nützlich sein. In der Tat handelt es sich um eine Art Epoxidkleber mit darin aufgelösten Metallfragmenten. Die Beseitigung von Lecks mit den eigenen Händen kann nur bei trockenen, zuvor aus den Rohren gereinigten Rohren erfolgen.

Natürlich ist die Verwendung von Kaltverschweißen in diesem Fall nur eine vorübergehende Maßnahme, wonach eine Qualitätsreparatur des beschädigten Rohres durchgeführt werden sollte.

Polymerrohrschweißverfahren

Die Technologie der Arbeit mit Polymerrohren unterscheidet sich grundlegend vom Schweißen von Metallprodukten.

Bei der Montage von Polymer-Pipelines werden zwei am häufigsten nachgefragte Methoden angewandt:

- Die Technologie der Stoßverbindung beinhaltet das Erhitzen und anschließende Schmelzen der Rohrenden auf Betriebstemperatur und das Komprimieren bis zur Bildung einer hermetischen Naht. Der Schweißprozess wird mit einer speziellen Ausrüstung durchgeführt, die aus einem Rahmen, Zentriervorrichtungen und einem Heizelement besteht.

Vorrichtungen zum Stoßverbinden von Polymerrohren sind multifunktional und ermöglichen die gleichzeitige Einstellung und anschließende Zentrierung des Schnittes der verbundenen Enden vor dem anschließenden Erhitzen. Auf die Betriebstemperatur des Rohres erhitzt, verschoben durch ein mechanisiertes Hebelsystem.

Durch den Einsatz von Spezialmaschinen können Sie Schweißarbeiten sowohl im stationären als auch im Feld mit offensichtlich hoher Verbindungsqualität durchführen.

- Die Technologie der Elektroschweißverbindung erlaubt es, auf komplizierte Geräte zu verzichten, da das Heizelement Bestandteil der Kupplung zum Schweißen von Rohren ist.

Auf die Verbindungsstelle der zu verbindenden Rohre wird eine Polymerhülse mit einer verschmolzenen Wicklung aufgesetzt, woraufhin die Wicklung erregt und der Kunststoff verschmolzen wird, wodurch eine zuverlässige und dichte Verbindung entsteht.

Fazit

Daher haben wir die Merkmale von Schweißverbindungen betrachtet, die bei der Montage verschiedener Rohrleitungen mit großem Durchmesser, sowohl Metall als auch Polymer, verwendet werden. Haben Sie noch Fragen, die nicht beantwortet werden konnten? In diesem Fall finden Sie weitere nützliche Informationen, indem Sie das Video in diesem Artikel ansehen.