Induktionsheizkessel selbst

Der Anstieg der Energiekosten führt dazu, dass Hausbesitzer mit individueller Heizung nach Einsparungsmöglichkeiten suchen, bei denen die maximale Wärme aus dem minimalen Brennstoff und der daraus abgeleiteten Energie gewonnen werden kann. Eines der Heizgeräte, das diese Anforderungen erfüllt, ist ein Induktionskessel. Dieses Gerät wird mit Elektrizität betrieben und hat einen Wirkungsgrad von nahezu hundert Prozent.

Die Industrie bietet eine gute Auswahl solcher Heizgeräte, aber als Volkswirtschaft können Sie einen Induktionsheizkessel mit eigenen Händen herstellen. In diesem Artikel werden wir über die Installation eines Induktionsheizkessels sprechen.

Gründe für hohe Leistung

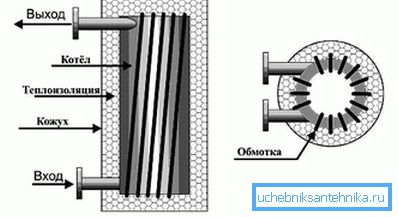

Um zu verstehen, warum Induktionskessel so effizient sind, müssen Sie wissen, wie sie funktionieren. Das Geheimnis ist, elektrische Energie durch magnetische Induktion in Wärmeenergie umzuwandeln. Der gebräuchlichste Kessel hat zwei Kreise und besteht aus:

- Gehäuse;

- Kern;

- Hauptkontur;

- Hochfrequenzumrichter mit glatter Stromsteuerungsfunktion;

- thermische und elektrische Isolierung.

Der Primärkreis ist eine Kupferdrahtspirale. Es wandelt die Energie der Elektrizität in Wirbelströme um und erzeugt so ein Magnetfeld. Es sind die Wellen dieses Feldes, die auf den Sekundärkreislauf fallen und das Kühlmittel erwärmen. Der Metalldraht im Kern ist der Sekundärkreis und das Heizelement. Das Wasser aus dem Rücklauf, das in den Kessel gelangt, erwärmt sich und gelangt dank Induktion zum Austritt in das Heizungssystem.

Einfache Option

Der einfachste Kessel kann zu Hause zusammengebaut werden, wobei die Fertigkeiten für das Arbeiten mit einer Schweißmaschine sowie einer Schleifmaschine bestehen. Vor der Herstellung des Kessels muss ein quadratisches Metallrohr mit einer Größe von 50 × 50 mm und einer Wandstärke von 2 mm hergestellt werden. Den Herstellungsprozess können Sie im Video-Bereich sehen.

Die Abmessungen des Rohrs und die Form des Rohres können unterschiedlich sein, nur die Dicke der Wände sollte nicht gering sein.

- Mit Hilfe der Mühle muss das Profilrohr auf 50 cm Länge geschnitten werden, es werden 5–6 Teile benötigt (alles hängt von der Breite der verwendeten Induktionsplatte ab).

- Zusätzlich müssen Sie zwei Elemente mit einer Länge von 25 oder 30 cm vorbereiten (dies hängt davon ab, wie viele Abschnitte ausgewählt wurden).

- Teile von 50 cm zusammengeschweißt. Alle sollten vertikal platziert werden. Zuerst können sie mit Ofenhandschuhen befestigt werden, und dann ist es gut, alle Fugen zu kochen.

- Für zwei weitere Zuschnitte müssen Sie eine Seite abschneiden, um ein U-Profil zu bilden.

- Bei dem fertigen Modul mit 5 Elementen werden zwei Segmente mit einer entfernten Wand am unteren und oberen Teil angeschweißt. Ihr Ziel ist es, alle einzelnen Abschnitte zu einer Kontur zusammenzuführen.

- Als nächstes müssen Sie die geformten Löcher an den Seiten hermetisch brauen.

- Das Einführen des Einlasses und des Auslasses wird durchgeführt. Sie sollten sich diagonal befinden, eine unter und die andere darüber. Sie können das Rohr in verwenden? ". Zwei Zweige mit Gewinde sind daran angeschweißt, um den Einbau in die fertige Heizungsanlage zu erleichtern.

- Alle Nähte nach dem Schweißen werden mit Hilfe einer Schleifmaschine gereinigt. Die fertige Struktur wird entfettet und lackiert.

- Das Gerät wird in der festgelegten Kontur montiert. Unten wird Rückstromkühlmittel zugeführt, am oberen Abgangsrohr.

- In der Rolle des Heizelements dient der übliche Induktionsherd. Es ist notwendig, eine Platte mit der Möglichkeit der Einstellung von Strom und Temperatur zu erwerben.

- Es befindet sich hinter dem Kessel nahe seiner Rückwand.

- Das Wasser, das durch diese Struktur läuft, erwärmt sich. Das System muss einen Ausgleichsbehälter sowie eine Zwangsumwälzpumpe haben.

Dieselbe Option kann in einer horizontalen Version gemacht werden. Dazu benötigen wir ein Profilrohr von 20-25 cm, dessen zwei Enden mit Metallstopfen zu einem geschlossenen Gefäß verschweißt sind. In die obere Wand sind zwei Öffnungen geschnitten, in der einen ist ein Luftablassventil angebracht, in der anderen eine Leitung, durch die Wasser in das System fließt. Seitlich schneidet das Rücklaufrohr.

Komplizieren Sie das Gerät

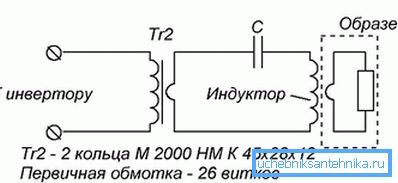

Grundlage der nachfolgend beschriebenen Option ist das Konzept, das bei der industriellen Produktion von Induktionskesseln verwendet wird. Um das fertige Produkt zusammenzubauen, benötigen wir folgende Komponenten:

- Metallrohr mit einem Durchmesser von 160 mm und einer Länge von 500 mm;

- Metallrohr 25 mm, Länge 500 mm;

- Epoxidharz;

- Kupferdraht mit einem Querschnitt von 2,5 mm2;

- Hochfrequenzkonverter (kann von einem Inverter-Schweißgerät oder von einer Induktionsplatte entnommen werden);

- feuerfester Stoff.

Von den Werkzeugen benötigen wir eine Schweißmaschine, Schleifmaschine, Kreide zum Markieren. Wir machen die folgenden Schritte:

- Das erste, was Sie brauchen, um das Rohr mit einem kleineren Durchmesser auf beiden Seiten zu verstopfen. Dazu führen wir entlang des gesamten Umfangs der Stirnfläche Schnitte durch 5 mm durch. Die resultierenden Segmente biegen sich in der Mitte und kochen. Stattdessen können zwei halbkreisförmige oder konische Spitzen verwendet werden.

- Als nächstes befestigen Sie das Rohr in einem Rohr mit größerem Durchmesser. Sie befindet sich in der Mitte und ist an den Dehnungsrippen befestigt. Sie können aus Blech hergestellt werden. Zuerst werden Heftklammern angebracht, um sie zu fixieren, und dann wird die Verbindung über eine Entfernung gekocht, die die Elektrode erreichen wird.

- Im nächsten Schritt werden die Stecker auf einer großen Hülse geschweißt. Früher müssen sie Löcher unter dem Rohr in 1 "bohren und die Gewindenippel installieren.

- Die gesamte Struktur ist gut gereinigt und entfettet.

- Das Epoxidharz wird mit einem Härter im Verhältnis 2: 3 gemischt.

- Der Stoff ist mit Klebstoff bedeckt und um das Rohr gewickelt. Danach sollte es bis zur vollständigen Verfestigung aufstehen.

- Aus dem vorbereiteten Draht werden zwei Induktionsspulen hergestellt. Zu diesem Zweck werden oben und unten 54 Windungen aufgewickelt. Zwischen ihnen ist es wichtig, den gleichen Abstand einzuhalten. Nach dem Wickeln wird der gesamte Leiter mit Epoxidharz beschichtet. Von oben wird es durch hitzebeständiges Klebeband geschützt.

- Spulen zur Quelle der Hochfrequenzspannung sind parallel geschaltet.

- Die gesamte Struktur ist in einem zusätzlichen Schutzgehäuse untergebracht, um die Leiter nicht zu beschädigen.

- Das Gerät ist im Heizkreis montiert. Es muss eine Pumpe vorhanden sein, die die Zwangsumwälzung gewährleistet.

Die Enden einer kleinen Leitung sind geschlossen, um den Wasserdurchtritt zu den Wänden einer großen Leitung zu gewährleisten. Wenn dies nicht geschieht, wird die Flüssigkeit in der Mitte durchlaufen und hat keine Zeit zum Aufwärmen.

Eine andere Möglichkeit

Für die Herstellung benötigen Sie ein Kunststoffrohr mit einem Durchmesser von 63 mm und einer Länge von 50 cm, Stahldraht mit einem Durchmesser von 3 mm und einen Kupferleiter mit einem Querschnitt von 2,5 mm2 und eine Länge von 11 Metern.

- Stahldraht wird in 7 cm Länge geschnitten und in ein Stück Kunststoffrohr gelegt.

- An einer Gewindeverbindung 1 sind zwei Adapter in die Buchse eingelötet. "Grobfilter werden beidseitig durch Nippel um 1 geschraubt".

- Parallele Textolitestreifen werden auf die Rohroberfläche geklebt.

- Darauf sind Kupferleiterspulen gelegt. Der Abstand zwischen ihnen sollte gleich sein. Danach werden sie mit Epoxidharz gefüllt.

- Das Produkt ist in der Rohrleitung des Heizungssystems montiert und an eine Hochfrequenzspannungsquelle angeschlossen.

Die Anzahl der Windungen sowie die Länge des Leiters müssen empirisch gewählt werden, da die Länge und Kapazität des Systems für jeden einzelnen unterschiedlich sind. Stahldraht, der durch induktive Ströme erhitzt wird, gibt die Temperatur des Wassers an, das durch das Rohr geleitet wird. Diese Option kann nicht als eigenständiges Gerät verwendet werden, ist jedoch eine hervorragende Ergänzung zur Hauptquelle, wodurch der Heizflüssigkeitsverbrauch gesenkt wird.

Vor- und Nachteile von Kunststoffrohrkesseln

Vorteile von Induktionskesseln:

- Das Wasser in der Heizungsanlage erwärmt sich doppelt so schnell und ist doppelt beheizt.

- Die Trägheit ist viel geringer als bei der Verwendung von Gas- oder anderen Brennstoffkesseln.

- Die magnetische Induktion verhindert die Bildung von Ablagerungen.

- Stille Arbeit.

- Der Boiler muss nicht gereinigt und gewartet werden.

Wie alle Phänomene oder Konstruktionen haben Induktionskessel ihre Nachteile:

- Vor dem Einsatz muss sichergestellt werden, dass der Kern vollständig mit Wasser gefüllt ist und dass der Wasserstand während des Betriebs nicht sinkt, da sonst der Kunststoff einfach schmilzt.

- Der Kessel kann nur in einer geschlossenen Zwangsheizung eingesetzt werden.

- Die hohen Kosten von Industriedesigns.

Die Leistung des Heizkessels muss ausreichend beheizt werden. Die akzeptabelste Formel: 1 kW pro 10 m2.

Der Induktionskessel ist eine gute Alternative zu anderen Heizgeräten. Wenn es möglich ist, zu Hause zu arbeiten, die Fertigkeiten im Umgang mit Werkzeugen und Gerätemontage, die Möglichkeit, Heizgeräte zu installieren, können Sie ein solches Gerät selbst herstellen. Wenn Sie sich selbst nicht sicher sind, sollten Sie einen fertigen Kessel kaufen und Experten einladen, um ihn zu installieren.

Video

Schauen Sie sich das Video an, das zeigt, wie Sie einen elektrischen Induktionskessel selbst herstellen können:

Dieses Video zeigt den Herstellungsprozess für einen Induktionskessel: